α氧化铝(α-Al2O3)作为氧化铝最稳定的晶型,通过高温相变将氢氧化铝或工业氧化铝转化为高性能α相产品,满足耐火材料、电子陶瓷、高端研磨等领域需求。

适用原料:氢氧化铝、工业氧化铝等

产出成品:高纯α-氧化铝粉体、陶瓷级氧化铝、耐火级氧化铝、研磨级氧化铝

生产能力:年产量5000-100000吨(可定制)

煅烧温度:~1450℃

应用范围:高端陶瓷、耐火材料、研磨材料、锂电池隔膜涂覆、电子陶瓷、催化剂载体等

产品定制:调节煅烧温度/冷却速率,精准控制α相含量、晶粒尺寸及钠含量。

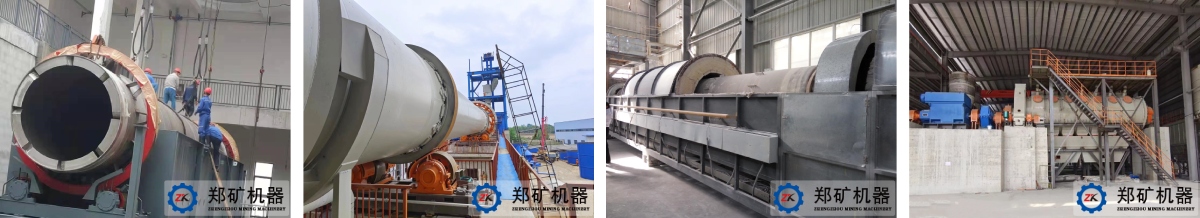

该生产线以回转窑为反应核心,结合智能温控、余热回收和低排放技术,实现α氧化铝的高效、清洁、定制化生产,为新能源、电子器件及高温工业提供关键材料支撑。

1、原料预处理

原料经计量系统连续喂入多级旋风预热器,逐级升温至550-650℃,脱除结合水并转化为γ-Al₂O₃。以三级系统为例,650-750℃回转窑尾气首先进入第三级预热器,与物料逆流换热:

第一级:物料升温至110-250℃,脱除物理水和部分结晶水。

第二级:物料升至380℃左右完成结晶水脱除。

第三级:物料达550-650℃转化为γ-Al₂O₃后入窑。

该系统可降低尾气温度至160-220℃,较传统中空窑节能30%以上。

2、高温煅烧(核心环节)

(1)γ→α相变:当物料达到850℃以上时,亚稳态的γ-Al₂O₃开始发生晶型重构,铝氧八面体由无序排列向有序刚玉结构转变。此过程需克服较高活化能,因此实际生产中需维持1350-1450℃高温环境40-60分钟,确保转化率超过95%。相变反应可表述为:

γ-Al₂O₃→α-Al₂O₃

该过程伴随约14%的体积收缩,需优化窑内多项热工参数,防止结圈。

(2)杂质热分解:高温环境下,原料中的钠盐(Na₂O)、硫化物(SO₃)等杂质挥发脱除,钠含量可降至100ppm以下,满足电子级氧化铝要求。

3、冷却

通过多种冷却方式,抑制晶粒生长,获得高活性微晶粉体和粗晶结构,提升硬度和密度。

4、余热回收

950℃熟料显热预热助燃空气,窑尾烟气余热预热原料,节能>30%。

5、环保净化

烟气经袋式除尘、SCR脱硝及干法脱硫后达标排放。

备注:想了解具体工艺流程图,请联系我们:156 1765 6612(同微信号)获取!

| 规格 | 产量(t/h) | 支座数 | 功率(kW) |

|---|---|---|---|

| Ø2.2×45m | 3.5 | 3组 | 45 |

| Ø2.5×50m | 5 | 3组 | 55 |

| Ø2.8×50m | 8.5 | 3组 | 75 |

| Ø3.0×55m | 11 | 3组 | 90 |

| Ø3.2×60m | 15 | 3组 | 132 |

| Ø3.6×64m | 20 | 3组 | 160 |

| Ø3.8×70m | 26 | 3组 | 200 |