如果您正在寻找相关产品或有其他任何问题,可随时拨打公司服务热线,或点击下方按钮与我们在线交流!

一、烘窑前的准备工作

为确保回转窑安全、顺利地完成烘窑过程,在点火前必须完成以下准备工作:

系统检查:对整个烧成系统进行排查,确认所有设备均处于可连续运行状态。

窑内及预热器检查:仔细检查预热器和回转窑内部,逐圈检查耐火砖并重新紧固,防止松动;清除窑内一切杂物。

仪表校验:确保系统内的测温、测压等监控仪表工作正常,数据准确可靠。

燃料准备:窑头煤粉仓应储备足量符合质量要求的煤粉(水分、细度、热值等指标达标);煤磨系统应处于随时可启动状态,保障煤粉持续供应。

通风与燃烧系统检查:打开冷却机检修门,作为烘窑时燃烧气体的进气通道;喷煤管及各管道应保持通畅,密封良好,调节灵活。

密封与定位:检查并完善预热器各部位的密封;测量窑筒体弯曲情况,确定初始位置并做好记录。

点火物资准备:将木柴运至窑口附近,并按要求堆放;准备好柴油、棉纱等引燃材料;操作人员须穿戴齐全劳动防护用品,落实安全防护措施。

二、回转窑烘窑方法

根据窑型不同,烘窑方法主要分为两种:

1、干法预热器窑

烘窑时间:约3天(72小时)

操作方式:由窑尾向窑头分段进行,依次点火。

第一堆火:位于窑尾挡料圈处,主要用于烘干预热器;

第二堆火:置于窑中段,烘干窑后部耐火砖;

第三堆火:设于冷却带区域,烘干窑前半段耐火砖。

2、湿法窑

烘窑时间:8~16小时

操作方式:采用直接喷煤粉点火,烘干窑内耐火砖。

升温要求:升温应由低到高逐步进行,严禁窑尾温度骤升;初期尽量减少用煤量,以不熄火为原则;前8小时内,窑尾温度控制在150℃以下;整个烘窑过程中,尾温不得超过200℃;

辅助措施:适当慢转窑体(每30分钟转1/4圈),防止筒体变形,确保耐火砖受热均匀。

三、回转窑烘窑操作步骤

1、木柴烘窑阶段

木柴堆放方法:在距窑尾约2米处呈“井”字形堆放木柴,高度约为窑有效内径的2/3;点火后逐步添加木柴,使混合室出口温度升至200℃;按升温曲线要求,每隔约5米向前推进堆放下一堆木柴;每堆木柴燃尽后,窑体转动1/4圈;当木柴堆至窑口时,可从窑门罩持续补充燃料;此阶段窑体应每隔30分钟慢转1/4圈。

注意:若煤粉火焰不稳定,可暂采用间断转窑,但单次停留时间不得超过30分钟,以防筒体变形。

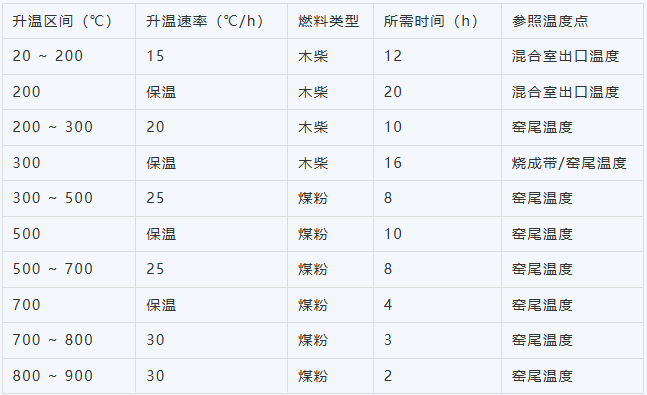

2、升温制度

说明:当窑尾温度达到300℃以上,具备条件后可切换为煤粉燃烧。

3、煤粉烘窑阶段

风机操作:逐步开启高温风机及袋收尘器后排风机进口风门,建立稳定通风。燃烧控制:采用长火焰稳定燃烧,避免短焰急烧导致局部过热;控制煤量,确保燃烧,杜绝冒黑烟现象。

系统连接:接通气力提升泵出料管与预热器连接管道;在提升泵内设置排水装置,并安排专人监控记录。

烘窑状态判断:通过观察窑内耐火砖表面温度及水汽浓度变化,判断烘烤进度;确保耐火材料脱水,避免后续生产中出现爆裂或剥落。

四、临时停车后的烘窑注意事项

当回转窑因故临时停机较长时间,需采取烘窑措施以维持窑内温度、防止熄火。操作时应注意以下事项:

预热窑内物料:在低温状态下,先利用辅助传动翻动窑体,将红热熟料翻至上方,有助于煤粉点燃。

调节通风:适当开启排风闸板,保证火焰能顺利伸入窑内。

控制投煤量:初期投煤宜少,防止燃烧剧烈引发放炮、回火,造成窑皮脱落。

燃烧管理:合理控制煤量,确保燃烧完全,避免产生黑烟。

温度控制:烘窑温度不得超过正常生产温度范围。

使用辅助传动:建议使用辅助进行翻窑,便于控制转速和停留时间。

结束烘窑:待窑内温度恢复正常、燃烧稳定后,即可停止烘窑操作,转入正常生产流程。

温馨提示:烘窑是回转窑启停过程中的关键环节,直接影响耐火材料寿命和系统安全。务必严格按照升温曲线操作,严禁快速升温或温度失控。